0769-82327388

文章来源 : 广东优科检测 发表时间:2025-11-07 浏览数量:

在整车传动系统中,传动轴、半轴、扭杆等杆系件承担着动力传递与结构支撑的关键功能。长期在扭矩、冲击载荷与疲劳应力下运行,极易出现扭转疲劳开裂、焊缝断裂、花键磨损等失效问题。

为评估杆系件在实际服役工况下的耐久性与安全裕度,进行扭转试验(Torsion Test)是整车研发和可靠性验证阶段的必要环节。

许多整车厂及零部件企业在接触该试验时,常存在以下疑问:

- 扭转试验与扭矩测试是否相同?

扭矩测试仅测量单次最大扭矩值;扭转试验则模拟反复扭矩加载过程,评估结构的疲劳寿命与破坏模式。

- 需要提供整根样件还是局部?

需根据产品结构与试验标准确定,通常以整件为主,以保证受力边界条件真实。

- 测试需要多长时间?

扭转耐久试验通常需数万至数十万循环,周期从几天到数周不等,视加载频率与扭矩等级而定。

- 试验结果如何判定?

依据标准要求,综合样件扭矩角度曲线、残余变形、裂纹及失效位置等进行评估。

扭转试验是通过对杆系件施加往复或单向扭矩载荷,评估其抗扭刚度、极限扭矩、扭转疲劳寿命及失效模式的试验方法。

该试验可有效验证:

- 杆系件的设计强度与疲劳寿命是否满足要求;

- 焊接、热处理、材料选型等工艺是否合理;

- 产品在极端扭转载荷下是否存在安全隐患。

该项试验在整车研发阶段、零部件选型验证及后市场改装件验证中均有广泛应用。

优科检测实验室依据多项国家与行业标准开展试验,常用标准包括:

- 《汽车半轴技术条件和台架试验方法》 QC/T 293-2019

- 《汽车传动轴总成技术条件及台架试验方法》 QC/T 29082-2019

- 《汽车前轴台架疲劳寿命试验方法》 QC/T 513-1999

- 《商用车驱动桥总成技术条件》 QC/T 533-2020

试验原理与流程:

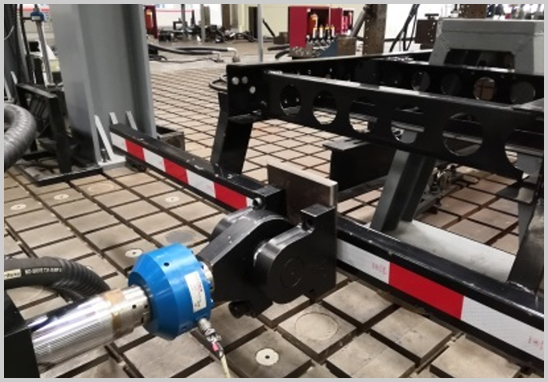

1. 将被测杆系件两端固定在液压伺服扭转试验台架上;

2. 依据标准设定扭矩加载幅值、频率与循环次数;

3. 记录扭矩-角度关系曲线,监控裂纹、刚度变化及失效情况;

4. 试验后进行外观检查及数据分析,出具报告。

优科检测南京实验室配备美国MOOG 24通道液压伺服试验系统,具备复杂多自由度加载能力,可真实模拟车辆扭转载荷工况。

核心性能参数:

- 线性作动器载荷范围:5kN~150kN

- 扭转作动器扭矩范围:1kNm~10kNm

- 线性作动器位移范围:≤300mm

- 扭转作动器角度范围:≤100°

该系统广泛应用于传动轴、半轴、扭杆、车架及总成类耐久试验。

1. 试验任务评审:客户提出需求 → 技术人员确认试验方案可行性;

2. 任务受理:签订合同 → 提交样件/样车 → 安排试验计划;

3. 试验实施:按标准执行加载与监控 → 记录全程数据;

4. 报告交付:试验结束后出具CNAS认可检测报告,并可提供失效分析与改进建议。

- 汽车传动轴、半轴、扭杆扭转疲劳与极限试验;

- 悬置、衬套、结构件等多自由度耐久试验;

- 车架、车厢等总成类性能耐久验证;

- 试验数据采集与扭矩—角度曲线分析;

- 失效模式分析与结构优化建议;

- 出具第三方检测报告,满足主机厂、零部件厂及出口认证要求。

Q1:第三方扭转试验报告是否能用于主机厂项目验证?

A:可以。优科检测南京实验室具备CNAS实验室认可资质,报告可作为供应商验证及设计改进依据。

Q2:是否可模拟不同车型工况?

A:可根据客户提供的载荷谱定制试验条件,实现真实工况模拟。

Q3:样件发生断裂是否可提供失效分析?

A:可,优科具备金相、断口分析等配套能力,可追溯失效原因。

汽车杆系件扭转试验是传动系统可靠性验证的核心项目。

作为专业第三方检测机构,优科检测认证南京实验室凭借丰富的整车及部件试验经验、先进的MOOG液压伺服系统及完善的技术团队,可为客户提供精准、高效、可追溯的扭转试验检测服务,助力汽车产品安全可靠运行。

获取报价

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!