0769-82327388

文章来源 : 广东优科检测 发表时间:2025-10-10 浏览数量:

薄膜电容广泛应用于电源、汽车电子、光伏逆变器、家电、充电桩、工业控制设备等领域。虽然其稳定性和寿命优于电解电容,但在长期运行或恶劣环境下仍可能出现开路、短路、容量漂移、介质击穿等问题。

客户通常会在以下情况下委托失效分析:

- 产品现场异常、烧毁或电容鼓包;

- 电气性能下降(容量降低、漏电流增大);

- 可靠性测试或验证阶段出现不合格样品;

- 客户投诉或售后质量问题追溯;

- 供应链质量管控与失效根因确认。

通过失效分析,可快速定位失效原因、评估可靠性风险、指导改进材料与工艺,避免批量性质量风险。

薄膜电容的结构由金属化薄膜、电介质层、电极及封装材料组成,失效多与材料老化、环境应力或电气过应力有关。常见失效模式包括:

1. 开路失效:内部金属化层断裂或焊点脱落导致电流中断。

2. 短路失效:介质层击穿,形成导电通道。

3. 介质击穿:高电压或过温导致薄膜电介质破坏。

4. 电迁移失效:湿热条件下金属离子迁移引起局部导通。

5. 潮湿失效/腐蚀失效:封装不良导致水汽侵入,引起电极腐蚀。

6. 热应力失效:长时间高温或热循环导致内部材料疲劳。

7. 机械应力失效:安装或运输过程中受外力冲击,薄膜破裂或引脚松脱。

8. 烧毁失效:电压浪涌或浪涌电流导致热失控,电容表面或内部碳化。

优科检测通过多手段综合分析,结合电性能测试与结构分析,精准判断失效机理:

| 分析方法 | 主要用途 | 原理与说明 |

| 外观与显微检查 | 初步判断机械或封装缺陷 | 采用金相显微镜观察裂纹、鼓包、变色等迹象 |

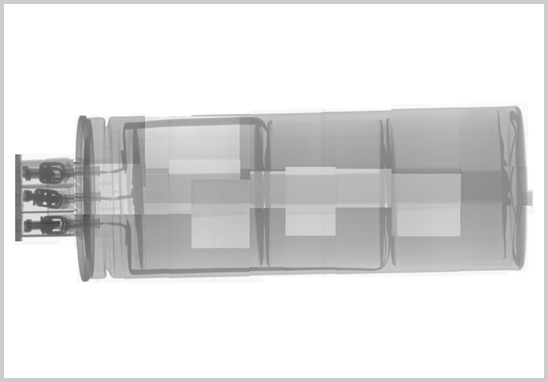

| X-RAY射线透视 | 检查内部结构、焊点或引线断裂 | 利用X射线穿透材料获取内部影像 |

| 电性能测试 | 测试容量、损耗因数、绝缘电阻等参数 | 对比失效样品与合格样品差异 |

| 扫描电子显微镜(SEM)+能谱分析(EDS) | 分析介质层击穿点、金属迁移、腐蚀物成分 | EDS可识别元素组成,判断腐蚀或污染来源 |

| 切片/金相分析 | 观察电介质层与电极界面结构 | 通过研磨抛光制样后进行显微观察 |

| 热失效模拟/应力重现实验 | 验证温度、电压或潮湿条件下的失效重现性 | 重现现场失效条件以确认根因 |

| 红外热成像/声学扫描显微镜(C-SAM) | 检测内部空洞、分层或热点 | 通过声波或热像差异分析封装完整性 |

优科检测认证拥有完善的电子元器件失效分析平台,可为客户提供:

- 薄膜电容失效分析(开路、短路、击穿、腐蚀、容量衰减等)

- 电容器可靠性验证(温度循环、湿热试验、寿命试验)

- 元器件真伪鉴定与一致性检测

- PCB/PCBA失效分析与工艺改进建议

- 第三方检测报告出具

- 客户定制化测试方案与报告解读

1. 咨询与方案确认 → 提供失效样品及背景信息;

2. 样品登记与初检 → 外观、尺寸、基本性能检测;

3. 制定分析路线 → 根据失效特征选择合适分析方法;

4. 开展失效分析 → 结构分析、电性能测试、材料检测等;

5. 结论与改进建议 → 提供失效机理判断及改进方向;

6. 出具权威报告 → 可用于供应链沟通、质量索赔或研发验证。

Q1:薄膜电容失效分析需要提供哪些资料?

A:建议提供失效样品若干、正常样品对比件、应用电路图、使用环境说明及异常现象描述。

Q2:是否可以同时检测多个样品?

A:可以,优科支持批量样品对比分析,可帮助客户进行统计性失效判断。

Q3:能否针对汽车电子或新能源领域样品分析?

A:完全可以,实验室具备AEC-Q200及车规元器件可靠性测试能力。

薄膜电容虽以稳定可靠著称,但复杂工况下仍可能出现多种失效风险。优科检测凭借先进设备、专业团队与系统化分析流程,可帮助企业快速查明失效根因、优化设计与生产,提高产品可靠性与市场竞争力。

获取报价

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!