0769-82327388

文章来源 : 广东优科检测 发表时间:2025-06-06 浏览数量:

在电子设备故障频发的今天,一块小小的电路板故障可能导致整个系统瘫痪,造成巨大损失。优科检测认证的PCBA失效分析实验室里,工程师们正在使用高精度仪器对一块失效的汽车电子控制模块进行“手术式检查”。

通过X射线透视,他们发现了一个隐藏的焊接空洞;借助扫描电镜,进一步观察到焊点内部的微裂纹;最终通过能谱分析确认了污染物的成分。一周后,客户收到了一份详细报告,不仅解释了失效原因,还提出了具体的工艺改进方案。

类似的场景每天都在这里上演,为企业挽回着不可估量的质量损失。

优科检测认证实验室配备了行业领先的检测设备阵容,包括金相显微镜、扫描电子显微镜(SEM)、能谱分析仪(EDS)、可焊性分析仪、X-RAY射线检查机等一系列高精度仪器。

这些设备如同医生的“听诊器”和“手术刀”,能够对故障电路板进行层层深入的精准检测。

我们的PCBA失效分析服务覆盖整个电子产业链,特别专注于解决三大领域的核心问题:

- PCB&PCBA领域:爆板分层、焊接不良、CAF(导电阳极丝)失效等问题

- 汽车电子:车载控制系统、传感器、动力电池管理等关键部件的失效诊断

- 电子元器件:半导体器件、被动元件、连接器等元器件的真伪鉴别与失效分析

实验室的技术团队由经验丰富的工程师和行业专家组成,平均从业年限超过10年,处理过数千个复杂失效案例。无论是消费电子中的偶发故障,还是航空航天领域的高可靠性要求,我们都能提供匹配的解决方案。

在电子产品生命周期中,失效分析扮演着质量守门人角色。它的核心价值远不止于“找出问题”那么简单。

经济价值直接体现在成本节约上。一个典型案例是某家电企业生产的智能控制器出现批次性短路失效,通过我们的分析锁定为电镀液污染导致的离子迁移,仅改进一个工艺环节就使企业年度减少损失超600万元。

技术升级层面,失效分析是工艺进步的基石。我们提供的分析数据帮助客户优化了回流焊温度曲线,解决了BGA芯片的枕头效应问题,将焊接良率提升了23%。

责任界定方面,实验室的权威报告是解决供应链纠纷的“技术裁判”。曾有为汽车继电器失效责任纠纷,我们通过显微红外分析锁定污染物来源,明晰了供应商与组装厂的责任边界。

更深层的价值在于可靠性提升。通过建立失效模式数据库,我们协助客户在新产品设计阶段规避已知风险。例如针对新能源汽车控制器,提出了关键焊点的加固方案,使产品在温度循环测试中的寿命提升3倍以上。

电子组装的复杂性决定了失效模式的多样性。在优科检测实验室的案例库中,以下几类问题最为常见:

焊接缺陷类占据失效案例的50%以上,包括:

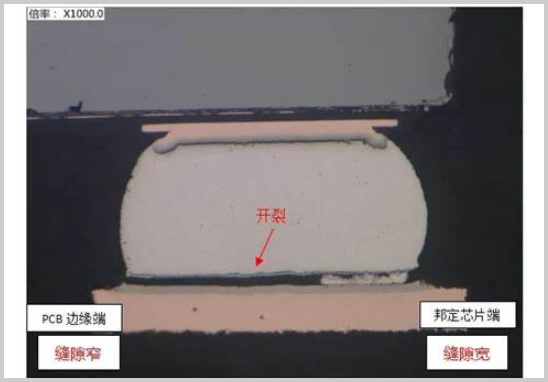

- 虚焊/冷焊:焊点形貌完整但存在微观裂纹

- 锡珠/锡渣:回流焊中飞溅的微小金属球造成短路风险

- 枕头效应:BGA焊球表面熔化但未与焊盘熔合

- 墓碑现象:片式元件一端翘起如墓碑

基板故障类尤其值得警惕:

- 爆板/分层:受潮板材在回流焊时产生蒸汽压力导致层间分离

- CAF(导电阳极丝):潮湿环境下铜离子沿玻纤迁移形成导电通道,引发绝缘失效

- 离子迁移:污染物电解导致枝晶生长,造成电路短路

环境损伤类在汽车电子中高发:

- 电化学腐蚀:冷凝水渗入导致铜电路腐蚀断裂

- 热应力开裂:温度循环使CTE不匹配的材料界面产生疲劳裂纹

- 湿气敏感器件失效:受潮的IC在回流焊时产生“爆米花”效应

工艺缺陷类常引发批次性问题:

- 铜面污染:干膜碎或抗镀物残留导致线路缺陷

- 曝光不良:图形转移不完整造成开路

- 显影不净:线路边缘残留显影液引发腐蚀

优科检测实验室采用阶梯式分析方法,遵循“从简单到复杂、从外到里、从非破坏到破坏”的原则,确保在获取关键信息的同时最大限度保护样品。

第一阶段:无损检测

- 光学显微术:配备景深叠加显微镜,可清晰观察焊点形貌、腐蚀产物和裂纹走向

- X射线透视(2D/3D CT):专门针对BGA、QFN等隐藏焊点的检测,可量化空洞率

- 超声扫描(C-SAM):利用高频超声波探测分层、空洞等内部缺陷,分辨率达微米级

- 红外热成像:定位热斑和短路点,适用于大功率器件失效分析

第二阶段:成分分析

- 扫描电镜/能谱(SEM/EDS):放大倍数可达10万倍,兼具形貌观察和元素分析功能

- 显微红外光谱(μ-FTIR):识别有机污染物,分辨率达15微米

- 俄歇电子能谱(AES):分析纳米级表层的元素组成

- 二次离子质谱(TOF-SIMS):提供分子级成分信息

第三阶段:破坏性分析

- 金相切片:通过精密抛光获得焊点或通孔的横截面结构,评估IMC(金属间化合物)生长状况

- 聚焦离子束(FIB):定点制备TEM样品,观察纳米尺度的晶体缺陷

- 染色渗透试验:使裂纹显现,评估焊点疲劳程度

- 热分析技术:TMA测量基板CTE值,DSC分析焊料合金相变点

优科检测建立了系统化的失效分析流程,确保每个案例都能获得科学严谨的诊断:

1. 背景信息收集

- 详细了解失效发生环境(温度、湿度、电气条件)

- 收集生产批次数据和失效率统计

- 确认前处理工艺(焊接参数、清洗工艺等)

2. 失效现象确认

- 记录电气测试结果(开路/短路/参数漂移)

- 执行功能复测验证客户描述

- 初步判断失效模式

3. 非破坏性检测

- 宏观检查(10-50倍)记录外观异常

- X-Ray检测内部连接

- C-SAM评估分层程度

4. 电性定位分析

- 使用微探针定位开路点

- 红外热像锁定短路热点

- 信号追踪确定失效网络

5. 物理验证

- 去除封装材料

- 制备截面样品

- 进行微区成分分析

6. 机理验证

- 模拟温度-湿度-偏压条件复现失效

- 对比良品与不良品差异

- 设计对照实验验证假设

7. 结论形成

- 综合多维度证据链

- 确定根本原因

- 提出改进方案

这套流程成功解决了某医疗设备主板的间歇性失效难题。工程师通过电性定位发现信号异常区域,X射线检测发现微孔填充不足,切片分析确认孔壁分离,最终热机械模拟验证了CTE失配问题,为客户提供了材料替代方案。

1. 咨询受理

- 提供免费技术咨询

- 确定分析目标和检测项目

- 签订保密协议

2. 样品提交

- 建议提供失效样品+良品样品对比

- 重要样品可选用防静电包装

- 填写《样品信息登记表》

3. 检测实施

- 分配专属项目工程师

- 执行阶梯式分析流程

- 关键节点照片记录

- 典型分析周期为3-7个工作日

4. 报告编制

- 包含测试数据、分析过程和结论

- 附有微观照片及谱图证据

- 提出可操作的改进建议

5. 报告解读(可选)

- 工程师一对一讲解

- 组织技术研讨会

- 提供后续验证支持

随着电子设备向高密度、高频高速和高功率方向发展,失效分析已从被动应对转向主动预防。优科检测实验室积累的数万例失效案例正转化为宝贵的设计指南和工艺规范,这些经验已帮助多家企业在新产品开发阶段规避了潜在风险。

电子产品的复杂性决定了失效分析需要专业设备与经验技术的结合。优科检测的工程师们如同电子产品的“专科医生”,用科学手段解读每一个故障背后的技术语言,为产品质量保驾护航。

获取报价

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!