0769-82327388

文章来源 : 广东优科检测 发表时间:2025-05-29 浏览数量:

新能源汽车急加速时的芯片发热、严寒户外启动时的瞬间温差——功率器件每天都在经历“热胀冷缩”的物理折磨。功率器件AEC-Q101温度循环试验(TC) 正是模拟这种极端场景的核心可靠性验证,直接决定您的产品能否拿到车规认证“入场券”。

优科检测认证(CNAS资质实验室)提供全流程AEC-Q101车规认证服务,温度循环试验严格遵循:

- 核心标准:AEC-Q101 Rev-E + JESD22-A104F

- 模拟场景:-55℃~150℃极端温差反复冲击,验证器件抗机械应力能力

- 失效预警:提前暴露焊点开裂、分层、键合断裂等致命缺陷

目的:

> “温度循环是破坏性试验!测完的样品不能再使用”

- 检验器件在剧烈温差变化下(如-40℃冷启动→150℃满负荷运行)的结构稳定性

- 激发因材料热膨胀系数不匹配导致的焊点疲劳、界面分层等问题

意义:

- 车规认证强制项目,未通过则无法进入车企供应链

- 新能源汽车电机控制器/OBC/DC-DC 等高压系统的安全基石

1. 核心标准

- AEC-Q101-E:车规分立器件通用要求

- JESD22-A104F:温度循环测试方法权威细则

2. 五大关键参数

| 参数 | 要求值/范围 | 说明 |

| 温度范围 | -55℃~150℃(条件H) | 0级器件最高要求 |

| 循环次数 | 1000次 | AEC-Q101典型值 |

| 温变速率 | 10~14℃/分钟 | 激发焊点疲劳的最佳速率 |

| 保温时间 | ≥10分钟(高/低温点) | 确保器件内外温度均衡 |

| 循环速率 | 1~2次/小时(带焊接器件) | 防止过应力导致假性失效 |

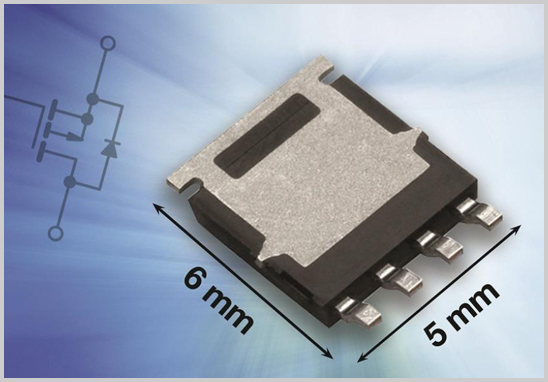

所有车规分立功率半导体均需通过!典型器件包括:

- 功率二极管:Si/SiC肖特基二极管

- MOSFET:硅基/SiC MOSFET、超结MOS

- IGBT及模块

- 晶闸管、大功率晶体管

> 应用场景:电机驱动、车载充电机(OBC)、电控系统、BMS

测试流程示意图:

低温保温 → 急速升温(≤30分钟)→ 高温保温 → 急速降温 → 循环1000次

严苛性体现在:

1. 极限温差:-55℃(冻裂风险)↔ 150℃(材料软化)

2. 机械应力累积:1000次循环相当于10年车载温差冲击

3. 失效敏感点:

- 焊球裂纹(BGA/倒装芯片)

- 键合线脱焊(IGBT模块)

- 陶瓷基板分层(SiC模块)

1. 预评估

- 提交器件规格书、应用场景

- 工程师定制试验方案(温度范围/循环次数)

2. 送样测试

- 样品量:3批次×77件(标准要求)

- 执行TC试验 + 中间参数监控

3. 失效分析(如发生)

- 定位开裂/分层位置(X光/超声扫描)

- 提供改进建议

4. 报告交付

- 出具CNAS认可的中英文报告

- 附原始数据及失效图谱

获取报价

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!