0769-82327388

文章来源 : 广东优科检测 发表时间:2024-02-19 浏览数量:

在日常电子元器件的失效分析(Failure Analysis,FA)过程中,我们经常会遭遇各种各样的失效模式,如过电应力(EOS)、静电放电损伤(ESD)、腐蚀污染、机械应力损伤、爆米花效应以及器件本身的缺陷等。这些缺陷可能是由芯片微纳制造工艺或封装工艺中的不完善导致的。因此,确保电子元器件的质量和可靠性至关重要,因为隐蔽的缺陷可能会在元器件使用过程中引发故障,造成严重的损失和影响。

为了及时发现电子元器件内在的隐藏问题和缺陷,我们需要对其进行全面的“体检”。这就引出了破坏性物理分析(Destructive Physical Analysis,DPA)的概念。DPA旨在验证元器件的设计、结构、材料和制造质量是否满足预定用途或相关规范的要求。它通过对未使用的元器件样品进行解剖,并在解剖前后进行一系列检验和分析,来评估元器件的质量和可靠性。

FA是对已经失效的元器件进行的事后检查,而DPA则是在元器件投入使用之前进行的先验体检。两者之间存在密切的联系,因为它们使用的许多检测手段是相同的。

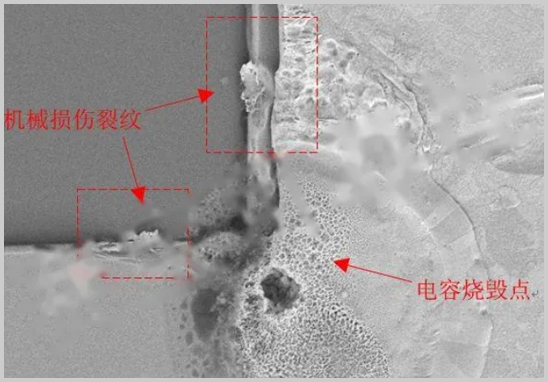

案例一:放大器失效

一款塑料封装的放大器在经历环境试验后,装配到终端产品中后才发生失效。经过检查,发现放大芯片上的滤波电容和金属化出现了严重的损伤,导致电容耐压能力下降,最终在电应力作用下失效。这个案例表明,一些器件缺陷可能是隐蔽的,并且通用的可靠性试验并不能完全发现它们,因此需要制定专门的可靠性试验方案。

案例二:驱动芯片失效

在某个塑封封装的驱动芯片上,板焊接完成后就发现失效,呈现批次性失效特征。经检查发现,驱动芯片的铜丝键合存在明显的键合弹坑,导致芯片功能失效。这个案例提示了对键合质量进行评估的重要性,以发现和改进封装键合工艺中存在的问题。

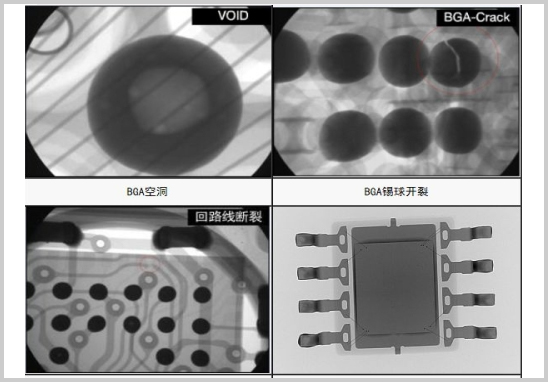

案例三:FPGA器件短路

在某密封封装的FPGA器件中,发现了辅助电源短路的问题。经过检查,发现器件内部的键合丝存在交叉短接,导致短路现象。这个案例突出了DPA在发现器件内部结构问题方面的重要性,尤其是在不开盖的情况下,通过X射线检查可以无损地发现潜在问题。

以上案例强调了在电子元器件投入批量使用之前进行全面的可靠性评估的重要性。尤其是DPA能够在元器件投入使用之前发现潜在的内在问题和缺陷,从而帮助制造商和用户避免由此带来的可靠性问题和损失。参考标准《GJB 4027A-2006 军用电子元器件破坏性物理分析方法》和《GJB 548B-2005.微电子器件试验方法和程序》提供了指导,通过破坏性物理分析,可以全面评估元器件的质量和可靠性,有效控制潜在的产品故障。

优科检测提供覆盖被动元件、分立器件和集成电路在内的电子元器件FA失效分析服务,可利用电学、物理和化学等各种分析技术手段,确认电子元器件的失效原因,并提出改进设计和制造工艺的建议,防止失效的重复出现,提高元器件可靠性。

获取报价

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!