0769-82327388

文章来源 : 广东优科检测 发表时间:2025-05-30 浏览数量:

> 在电子产品故障的背后,37%的电子元件失效由ESD引发,每年造成全球半导体产业数十亿美元损失,而精准的失效分析正是解决问题的关键第一步。

当今电子设备的功能越来越强大,体积却越来越小,这使得电子元器件的可靠性面临前所未有的挑战。一颗米粒大小的元件失效可能导致整个系统瘫痪,而在汽车电子、医疗设备等领域,这种失效甚至可能危及生命安全。

优科检测认证作为专业第三方电子元器件失效分析机构,配备了金相显微镜、扫描电子显微镜(SEM)、能谱分析仪(EDS)、X-RAY射线检查机等一系列尖端设备,帮助客户找出电子元器件失效的“真凶”。

电子元器件失效分析是采用电学、物理和化学等分析技术,对失效器件进行系统化“诊断” 的过程。它如同电子元件的“法医鉴定”,通过专业设备和技术手段,找出失效的根本原因。

优科检测认证的服务涵盖三大核心领域:

- PCB&PCBA失效分析:针对电路板开路、短路、爆板分层、焊接不良、CAF(导电阳极丝)等问题提供专业分析服务。据统计,PCB在焊接组装过程中的失效占比高达40%以上。

- 汽车电子可靠性分析:针对发动机控制单元、传感器、车载娱乐系统等关键部件,提供符合AEC-Q系列及GJB548B-2005标准的分析服务。汽车电子元件需承受-40℃至150℃的温度循环以及高振动环境。

- 元器件真伪鉴别与DPA破坏性物理分析:识别翻新、假冒伪劣元器件,分析器件内部结构、材料成分和工艺缺陷,为军用及高可靠性领域提供保障。

我们的实验室构建了完整的失效分析技术链条,从外观检查到内部结构分析,从成分检测到电性能测试,为客户提供一站式解决方案。

当电子设备出现故障时,快速定位问题根源至关重要。失效分析不仅解决当下问题,更是预防未来风险的关键投资。

责任界定与纠纷解决是失效分析的首要目的。当产品在质保期内频繁失效时,通过科学的失效分析可明确责任归属——是元器件本身缺陷、设计不合理、生产工艺问题还是用户使用不当?这为供应链纠纷提供客观技术仲裁依据。

在产品质量提升方面,失效分析揭示产品薄弱环节。研究表明,基于失效分析结果的改进措施可使产品失效率降低50%以上。例如,分析显示铝电解电容失效主因是电解质干涸,改进密封工艺后寿命提升显著。

对于成本控制,电子设备维修成本常超过原始购买价的60%,而早期失效分析可避免后期巨额召回损失。汽车电子领域尤其如此,一个价值几元的传感器失效可能导致整车召回。

更重要的是可靠性验证,在航空航天、医疗设备等高可靠性领域,失效分析是验证产品能否在极端条件下正常工作的必要手段。通过GJB548B、GJB450A等标准测试,确保产品满足最严苛环境要求。

电子元器件的失效如同人类生病,症状相似但病因可能千差万别。通过分析数万例失效案例,我们总结出五大常见“病因”:

1. 过电应力损伤

静电放电(ESD) 是集成电路的“无声杀手”,占电子元件失效原因的37%。当人体带电接触芯片引脚时,瞬间释放的强电场可引发闩锁效应或金属熔毁。过压过流同样致命,例如铝电解电容在超过额定电压20%工作时,漏电流增加可达5倍,加速电解液消耗。

2. 环境应力影响

高温环境是电子元件的“加速老化箱”。以铝电解电容为例,温度每升高10℃,寿命缩短一半。在105℃工作的电容,当芯包温度达125℃时,电解液等效串联电阻(ESR)增加近十倍,导致恶性循环直至失效。潮湿腐蚀同样致命,某化工厂仪表使用一年后失效,分析发现厚膜电阻被空气中硫腐蚀生成硫化银晶体。

3. 工艺缺陷

焊接不良是PCBA失效的主因之一,包括虚焊、冷焊、锡须等问题。在组装过程中,回流焊温度曲线不当可导致焊点内部空洞率超30%,严重影响连接可靠性。封装缺陷如塑封器件的“爆米花效应”——水汽受热膨胀导致分层和键合丝断裂,占塑封器件失效的25%以上。

4. 设计缺陷

热设计不足是功率器件的常见问题。IGBT模块散热不良会导致热循环疲劳,最终焊料层开裂。信号完整性问题也不容忽视,高速电路中的阻抗失配引发信号反射,造成系统误动作。

5. 材料老化

电化学迁移:在潮湿环境下,PCB上的金属离子沿表面或玻纤纤维迁移形成枝晶,导致绝缘下降。介质老化:电容器介质随使用时间增加而退化,容量下降。电解电容容量降至初始值80%即判定寿命终结。

失效分析是科学也是艺术,需要逻辑思维与先进技术的完美结合。优科检测认证建立了四级分析流程:

第一阶段:无损检测(保存证据)

- 外观检查:使用立体显微镜检查元件外观,寻找烧蚀、裂纹等痕迹。一个经验丰富的工程师通过外观可初步判断30%以上的失效原因。

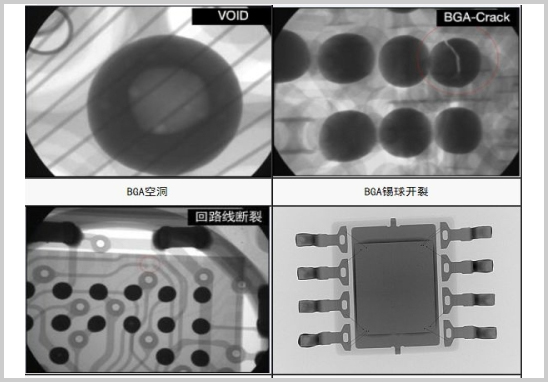

- X射线透视(2D/3D CT):无需拆解直接观察器件内部结构,特别适用于检查焊点空洞、引线断裂等缺陷,分辨率达0.5微米。

- 声学扫描显微镜(C-SAM):利用超声波探测材料内部分层、空洞等缺陷,是发现塑封器件“爆米花效应”的首选方法。

第二阶段:电性能分析(寻找线索)

- IV曲线测试:通过电流-电压特性曲线分析,快速定位开路、短路或参数漂移问题。二极管反向漏电增加可能预示表面污染或晶格损伤。

- 信号追踪与故障定位:使用光发射显微镜(EMMI) 定位漏电点,红外热成像发现局部热点,温度分辨率达0.05℃。

第三阶段:破坏性分析(深入调查)

- 开封制样:采用化学腐蚀或等离子刻蚀技术去除塑封料,暴露芯片表面而不损伤内部结构。

- 截面分析(切片):通过精密研磨制作微米级截面,使用金相显微镜或SEM观察材料内部结构。例如观察电容电极箔腐蚀情况或焊点界面金属间化合物(IMC)厚度。

- 聚焦离子束(FIB):纳米级加工技术,可制作特定位置的TEM样品或直接观测芯片内部缺陷。

第四阶段:材料与成分分析(真相大白)

- 扫描电镜&能谱分析(SEM/EDS):观察微观形貌同时分析元素成分。例如电阻电极边缘的黑色晶体经EDS确认是硫化银。

- 热分析(DSC/TGA/TMA):差示扫描量热法(DSC)分析材料相变,热重分析(TGA)检测材料热稳定性,对塑封材料老化评估尤为重要。

- 电化学迁移测试:评估PCB在高温高湿下的绝缘性能,预测CAF失效风险。

不同电子元器件各有其典型的失效模式和机理。以下是我们实验室最常处理的五类器件:

1. 集成电路(IC)

- ESD损伤:人体放电(HBM)可达15kV,导致栅氧化层击穿,占IC失效的40%。

- 闩锁效应(Latch-up):寄生晶闸管触发导致大电流,必须破坏电源才能恢复。

- 焊球疲劳:BGA封装在温度循环中焊点裂纹扩展,最终开路。

2. 电容器

- 电解电容干涸:工作温度每超10℃寿命减半,ESR增加和容量下降(低于80%)是典型症状。

- 多层陶瓷电容(MLCC)裂纹:板弯应力导致内部电极断裂,表现为间歇性短路。

- 介质击穿:氧化层缺陷在高场强下引发瞬间短路,常见于高压陶瓷电容。

3. 电阻器与电位器

- 膜层氧化:金属膜电阻在潮湿环境中阻值漂移,开路占非线绕电阻失效的49%。

- 接触不良:电位器失效的90%源于此,多因电刷磨损或氧化导致噪声增加。

- 硫化失效:厚膜电阻银迁移导致阻值剧增,化工厂环境高发。

4. 功率半导体

- 热循环疲劳:IGBT模块焊料层经2000次-40℃~125℃循环后开裂,热阻增加导致过热。

- 栅氧损伤:MOSFET的Vgs超压引发栅极漏电,开关特性退化。

- 绑定线脱落:大电流冲击导致键合点熔断,汽车点火线圈驱动中常见。

5. PCB与连接器

- CAF形成:电路板在85℃/85%RH环境下,铜离子沿玻纤迁移形成导电通道。

- 焊盘翘起:多次返修或过猛波峰焊导致铜箔剥离。

- 连接器腐蚀:汽车电子连接器受盐雾侵蚀接触电阻增加,引发信号中断。

在优科检测认证,失效分析如同精密医学诊断,遵循标准化“诊疗路径”:

步骤一:委托受理与背景信息收集

客户填写《失效分析委托单》,提供:

- 失效环境描述(何时、何地、如何发生)

- 失效现象细节(电参数异常、物理损伤等)

- 相关技术资料(电路图、物料清单、工艺记录)

背景信息决定分析方向,完整信息可提升分析效率50%以上。

步骤二:初步检测与方案制定

工程师进行:

- 外观检查与拍照存档

- 基本电参数测试验证失效模式

基于初步结果,24小时内制定详细分析方案,明确检测项目、费用及周期。

步骤三:专业检测阶段

根据失效特征选择分析路径:

- 短路失效:首选X光与声扫定位异常点

- 开路失效:从引脚到芯片逐级电测追踪

- 参数漂移:进行温度-电压-老炼组合应力测试

典型分析周期为5-7个工作日,复杂案例不超过15天。

步骤四:综合分析与报告编制

整合所有数据:

1. 确定失效模式(如开路、短路、漏电等)

2. 揭示失效机理(如电迁移、腐蚀、疲劳等)

3. 追溯根本原因(设计?材料?工艺?使用?)

报告包含宏观至微观证据链,确保结论有图有真相。

步骤五:改进建议与预防措施

提供针对性解决方案:

- 设计层面:如增加ESD保护电路

- 工艺层面:优化回流焊温度曲线

- 物料层面:建议更高可靠性器件选型

- 使用层面:环境控制与操作规范

当您面对来料不良、生产异常或现场失效时,选择专业失效分析团队就是选择产品质量的“守护者”。每一次失效分析不仅解决一个问题,更构建一份可靠性设计的知识库——这正是电子设备从能用走向好用的必经之路。

获取报价

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!